تقسیم بندی انواع پمپ

سهشنبه 26 مهر 1401

سهشنبه 26 مهر 1401

0

0

پمپ چیست؟

پمپ ها در واقع اولین شکل از ماشین ها در مصر باستان بودند. عملکرد آن ها به این صورت است که مایعات را به کمک عمل مکانیکی از یک بخش به بخش دیگر منتقل می کنند. امروزه از انواه پمپ ها برای جابه جایی و انتقال سیال ها استفاده می شود. تهویه مطبوع مهاجر در این مقاله به بررسی انواع پمپ و نحوه عملکرد آنها خواهد پرداخت بنابراین با ما همراه باشید. همچنین اگر اطلاعاتی درباره هیت پمپ می خواهید مقاله سیستم های هیت پمپ را مطالعه کنید.

انواع پمپ کدام است؟

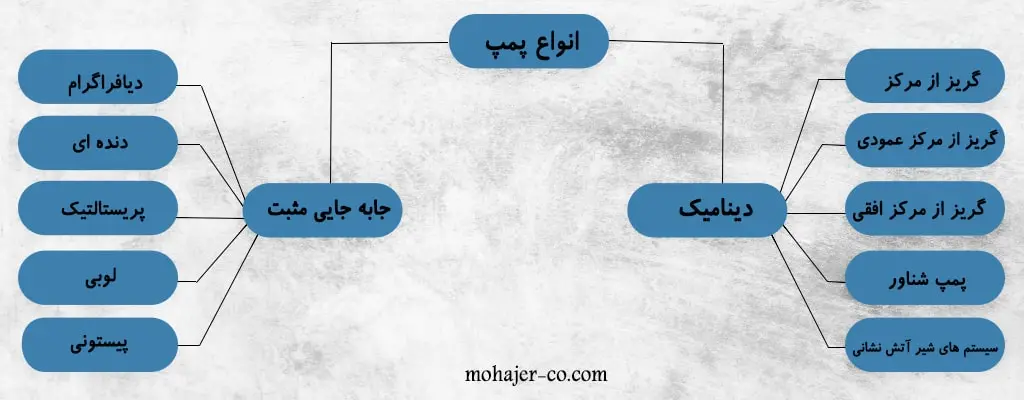

انواع مختلفی از پمپ ها وجود دارد که استفاده از هر کدام بستگ به شرایط پروژه موردنظر دارد. پمپ ها به طورکلی به دو نوع دینامیک و جابجایی مثبت تقسیم می شوند که هر کدام نیز داری انواع مختلفی هستند که در ادامه به بررسی هر یک از آنها خواهیم پرداخت:

پمپ های دینامیک

پمپ دینامیک (Dynamic Pump) دارای انواع مختلفی هستند که برخی از آنها شامل موارد زیر می باشد:

پمپ های گریز از مرکز

پمپ گریز از مرکز (Centrifugal pump) که با عنوان پمپ سانتریفیوژ نیز شناخته می شود به دلیل اصول کار ساده، دقت بالا و هزینه مناسبی که دارد در سراسر جهان بسیار رایج می باشد. نحوه کار آن نیز به این صورت است که با افزایش فشار از ورودی به طرف خروجی پمپ باعث حرکت سیال می شوند، تغییر فشار نیز سبب حرکت مایع در سیستم می گردد. نیرو ایجاد از این فشار به وسیله موتور الکتریکی تامین می گردد و پروانه گردان در آن به حرکت در می آید. زمانی که سیال وارد مرکز پروانه شده و از لبه های آن خارج می شود، نیروی گریز از مرکز باعث زیاد شدن سرعت و انرژی سیال خواهد شد. خود پمپ های گریز از مرکز به انواعی چون پمپ افقی جداشونده، خود مکش، مغناطیسی، تک مرحله ای و پمپ دوغاب تقسیم می شوند. البته در منابع مختلف این تقسیم بندی ممکن است کمی متفاوت باشد.

پمپ های گریز از مرکز عمودی

پمپ گریز از مرکز عمودی (Vertical centrifugal pump) به عنوان پمپ کنسولی نیز شناخته می شود. این پمپ ها به دو نوع پمپ عمودی چند مرحله ای و پمپ توربین عمودی تقسیم می شوند. در پمپ های عمودی چند مرحله ای، چند پروانه به صورت پشت سر هم روی ی محور قرار دارند. زمانی که سیال از داخل هر پروانه عبور می کند باعث بالا رفتن فشار می شود. یکی از مزیت های این مدل پمپ این است که فضای زیادی را اشغال نمی کند و به دلیل مجهز بودن به یک موتور به جهت چرخیدن پروانه ها برای سیال هایی که دارای خلوص بالایی هستند مناسب می باشد. اما در پمپ های مدل توربین عمودی هنگامی که هد و فشار بالا باشد استفاده می شود و از مزیت های آن ابعاد کوچک آن و عملکرد بالایشان می باشد. از این پمپ بیشتر برای آبیاری زمین های کشاورزی، بهره برداری معدن ها استفاده می شود.

پمپ های گریز از مرکز افقی

پمپ گریز از مرکز افقی (Horizontal centrifugal pump) دارای دو پروانه بیشتر است به همین دلیل برای خدماتی چون پمپاژ مورد استفاده قرار می گیرند.

پمپ های شناور

پمپ شناور (Submersible pump) در قسمت پایین تر از سطح سیال و داخل مخزن قرار دارد. این پمپ دارای عایق بندی خودمکش بوده به همین دلیل نگهداری و تعمیر آن سخت خواهد بود. بیشترین کاربرد پمپ شناور رای آب زیرزمینی، انتقال آب طوفان، آب باران، فاضلاب و... می باشد

سیستم های شیر آتش نشانی

سیستم پمپ هیدرنت آتش نشانی (Fire hydrant system) برای خاموش کردن آتش در ساختمان ها و انجام آبیاری در محیط استفاده می شود. از نظر فنی این سیستم پمپ محسوب نمی شود بلکه یک سیستم خودکار است.

پمپ های جابجایی مثبت

پمپ های رفت و برگشتی در مدل ها مختلفی طبقه بندی می شوند که در ادامه به بررسی برخی از آنها می پردازیم:

پمپ های دیافراگمی

پمپ دیافراگمی (Diaphragm pump) به نام پمپ غشایی نیز شناخته می شود شامل دو مدل هوایی و مکانیکی می باشد. این پمپ ها از یک دیافراگرم انعطاف پذیر تشکیل شده اند که به جهت ایجاد فشار پایین و بالا مورد استفاده واقع می شوند. با حرکت رفت و برگشت این بخش سیال به واسطه سوپاپ وارد محفظه پمپ و سپس خارج می شود. از کاربردهای این پمپ می توان به انتقال موارد شیمیایی، تولید مواد غذایی و آبگیری معادن زغال سنگ زیرزمینی اشاره نمود.

پمپ های دنده ای

پمپ دنده ای (Gear pump) مجهز به یک الی دو سری دنده می باشد که دندانه های هر کدام داخل دیگری قرار گرفته است. هنگامی که پمپ حرکت می کند و دنده ها از هم جدا می شوند، خلائی ایجاد می شود که سیال به وسیله آن پر خواهد شد. با حرکت دوار چرخ دنده ها و گیر افتادن سیال درون محفظه پمپ، سیال به قسمت خروجی پمپ انتقال می یابد. پمپ هایدنده ای شامل دو نوع پمپ دنده ای داخلی و پمپ دنده ای خارجی می باشند.

پمپ های پریستالتیک

پمپ پریستالتیک (Peristaltic Pump) به عنوان پمپ لوله ای نیز شناخته می شود که دارای جریانی پایدار به جهت اندازه گیری و پمپاژ مایعاتی مانند مواد شیمیایی دارد. از کاربردهای این پمپ می توان به تصفیه آب، صنایع غذایی و شیمایی اشاره نمود. از مزیت های استفاده از این پمپ تعمیر و نگهداری آسان آن می باشد. اما نقطه ضعفی مه دارد سرعت کم آن، عمر کم و جریان ضربه ای بوده که باید آن را در نظر بگیرید.

پمپ های لوب

پمپ لوب (Lobe pump) دارای کارکردی شبیه به پمپ دنده ای دارد با این تفاوت که در این پمپ دنده باهم تماسی ندارند. علت آن هم مجهز بودن به جعبه دنده تایمینگ خارجی می باشد. راندمان بالا، مقاومت در برابر زنگ زدگی از ویژگی های خوب این پمپ محسوب می شود و برای انجام کارهایی مانند ضد عفونی و تمیز کردن در حوزه های داروسازی کاربرد فراوانی دارند

پمپ های پیستونی

پمپ پیستونی (Piston Pump) جز پمپ های جابه جای مثبت محسوب می شود و عملکرد آن به گونه ای است که رفت و برگشت مهر و موم فشار قوی با پیستون انجام می شود. از کاربردهای این مدل از پمپ می توان به استفاده از آن در انتقال شکلات، رنگ، شیرینی و... اشاره نمود.

در این مقاله نیز درباره روش انتخاب پمپ آب خانگی بخوانید.